Классификация автомобильных фильтров по ГОСТ

Автомобильные воздухофильтры вписаны в систему государственной стандартизации сравнительно недавно. В России единый стандарт на фильтры для очистки воздуха ГОСТ Р 51251–99 вступил в действие с 2000 года. С этого момента началось качественно новое развитие систем автомобильной воздухоочистки. Однако введению госстандарта на данный вид комплектующих в нашей стране, как и за рубежом, предшествовал долгий путь их развития, длиной без малого в целый век.

Эволюция воздушных фильтров: классификация, изменения технологии и ГОСТ

Конструкции первых автомобилей не предусматривали воздушных фильтров. Во многом именно из-за этого первые машины очень часто выходили из строя: пыль с дороги попадала в камеру сгорания их двигателей напрямую. В силовых установках ломались кольца, а стенки цилиндров быстро оцарапывались. С ростом промышленности, увеличением количества автомобилей и совершенствованием техники в середине 30-х годов автопроизводители пришли к необходимости использования специального оборудования для очистки подаваемого в двигатель воздуха.

Инерционные воздухофильтры

Первые инерционные фильтры имели очень объемный корпус, который получил меткое народное прозвище «кастрюля». Внутри «кастрюли» помещалась подушка из капроновой лески. Первичная воздухоочистка обеспечивалась резкой сменой направления движения: воздух продолжал движение, а пыль по инерции оседала на дне. За вторичную очистку отвечала специальная подушка.

Первые воздушные фильтры были далеки от конструктивного совершенства, а сами автодвигатели постоянно модернизировались с целью наращивания мощности.

Среди главных недостатков первых инерционных фильтров было следующее.

- Проволочные и тканевые сетки или масляные ванны не обеспечивали достаточную чистоту подаваемого внутрь двигателя воздуха.

- Первые модели оборудования имели большие размеры и занимали слишком много места под капотом.

- Ни один ГОСТ на воздушный или масляный фильтр 30-40-х годов не предусматривал возможности его безопасной утилизации.

Кроме этого, оборудование требовало периодической очистки, которая занимала много времени и требовала немалых усилий.

Единственным относительным преимуществом инерционных фильтров являлась многоразовость их использования. Корпус устройства можно было периодически промывать, после чего его он был готов к повторному использованию. Однако даже это не покрывало самого главного недостатка инерционных фильтрующих устройств – низкой эффективности.

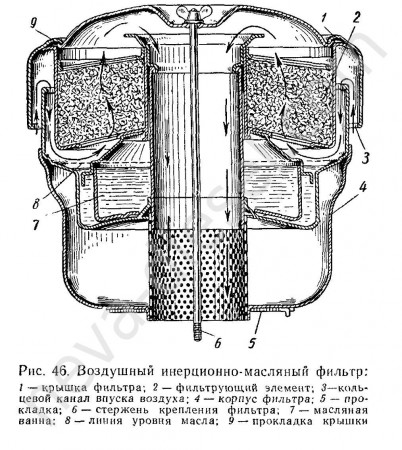

Масляно-инерционные воздухофильтры

Все минусы инерционных фильтров были слишком очевидными, что явилось предпосылкой к интенсивному поиску более рациональных решений по очистке воздуха и привело к созданию инерционно-масляных фильтров. Они значительно превосходили инерционные по эффективности благодаря одному существенному конструктивному отличию. На дно корпуса инерционно-масляного автофильтра наливалось моторное масло, которое улавливало и удерживало в себе загрязняющие частицы. Фильтрующее оборудование данного типа также является многоразовым. Его необходимо регулярно промывать и менять масло. На некоторых видах сельхозтехники они применяются до сих пор.

Результатом технологических изысканий стало появление в 1953 году революционно новой системы фильтрации поступающего в двигатель воздуха, основой которой стал бумажный фильтр. Новое оборудование существенно превосходило инерционно-масляные фильтры по эффективности и длительности эксплуатации.

Воздушные автофильтры на пути прогресса: укладка «гармошкой»

В 1957 году компания Knecht Filterwerke (ныне MAHLE Filtersysteme) запатентовала использование в воздухофильтрах бумаги, сложенной «гармошкой». Изобретение германского производителя получило название Micro-Star.

Укладка фильтрующей бумаги по схеме Micro-Star (спирально-складчатым способом) легла в основу наиболее распространенных сегодня круглых воздушных фильтров. Спирально-складчатая укладка позволяет разместить в одном и том же объеме до 1,7 раз больше фильтрующего материала, чем при укладке другими способами.

Поскольку для эффективной фильтрации имеет большое значение равномерность распределения воздушного потока по всей площади фильтрующей бумаги, ключевую роль играет равномерность ее укладки с точным соблюдением размеров зазоров между складками. Спирально-складчатый способ идеально обеспечивает такую точность.

Современные бумажные «гармошки» для воздушных автомобильных фильтров согласно ГОСТ изготавливаются по сложной технологии. Спирально-складчатая структура материала создается в несколько приемов. Для разделения складок фильтрующей бумаги используются либо специальные сепараторы, либо специальные металлические нити (молдинги), наплавляемые или наклеиваемые на поверхность материала.

Сегодня наибольшее распространение в мире получила технология американской компании Flanders Filters. Этот производитель изготавливает плиссированный материал способом холодного формования. Наряду с данным методом широкое распространение нашли также технологии плиссировки методом термического (горячего) формования.

Чего нет в ГОСТ на целлюлозные автомобильные фильтры: дополнительные опции

Системы прямого топливного впрыска, широко используемые на современном автотранспорте, требуют идеальной очистки воздуха. Для обеспечения надежности работы фильтрующего оборудования в его конструкцию добавляются не предусмотренные общими стандартами:

- специальные патрубки. С их помощью отводятся попавшие внутрь картера газы и обеспечивается их рециркуляция.

- тепловые экраны. Необходимость их использования обусловлена плотной компоновкой элементов силовой установки автомобиля между собой, которая обуславливает необходимость защиты корпусов воздухофильтров от перегрева и оплавления.

- индикаторы загрязнения и расходометры. Эти опции необходимы для своевременного определения необходимости замены воздушного фильтра.

Для обеспечения высокой степени очистки в стандарты по воздушным фильтрам включены изделия, состоящие из первичного и вторичного (внешнего и внутреннего фильтр-элементов), которые надеваются один на другой. Рекомендуется использоваться их исключительно совместно, меняя первичный фильтр вдвое чаще, чем внутренний.

Виды и возможности современных фильтрующих материалов

Согласно данным недавних исследований, вокруг автомобиля на дороге при движении в среднем содержится до 5 граммов пыли на кубометр. Уровень запыленности во многом определяется типом и состоянием дорожного полотна, временем года, особенностями почвы, интенсивностью движения и многими другими факторами. В районах с развитой промышленностью помимо пыли в атмосфере содержится много химических агрессивных соединений, растворителей, кислых и щелочных паров кислот. Все это отрицательно сказывается на состоянии фильтровального материала и быстрее приводит автомобильные воздушные фильтры в негодность, вызывая необходимость их замены.

Проблемой продления периода эксплуатации автофильтров занимались все крупные производители этого оборудования. Сегодня для их изготовления используется около полусотни различных фильтрующих материалов. Наибольшее распространение среди них получило сырье на целлюлозной основе, в частности, хлопковое волокно, которое примерно на 95% состоит из целлюлозы.

Следует сказать, что целлюлозные фильтрующие материалы обладают целым рядом недостатков в плане эффективности воздухоочистки. Дело в том, что они впитывают влагу из воздуха. Так, при относительной влажности 94% целлюлозный фильтр может впитать до 25% содержащейся в воздухе воды. Кроме того, фильтры на основе целлюлозного волокна не выдерживают нагревания свыше 130 °С, при более высокой температуре волокно разрушается.

В довершение ко всему целлюлозные материалы подвержены воздействию агрессивной химии. Если слабощелочной раствор концентрацией не выше 5% не нанесет материалу воздушного фильтра никакого вреда, то при более высоких концентрациях едкого вещества материал начнет разрушаться. Кислоты представляют для целлюлозы не меньшую опасность, чем щелочи. Так, 1,5% раствор соляной кислоты при температуре 90 °С разрушит целлюлозное волокно всего за 1 час!

При производстве фильтровальной бумаги принимаются во внимание тип волокон, их длина и структура. Степень пористости и распределение пор по поверхности фильтрующего материала подбираются таким образом, чтобы достигнуть максимальной эффективности, заставить оборудование улавливать мельчайшие частицы загрязнителей при наименьшем сопротивлении входящему воздушному потоку.

Использование пропиток

Чтобы минимизировать или избежать негативных влияний целлюлозные материалы пропитывают спецсоставами на основе фенолов и смол. В результате целлюлозные фильтры приобретают устойчивость к воздействию содержащейся в очищаемом воздухе агрессивной химии.

Кроме вышеперечисленных качеств, материалу фильтр-элемента придаются пламегасящие свойства. Это необходимо для исключения случайных возгораний, связанных с попаданием искр или, к примеру, окурков из соседних машин. Для обеспечения пожарной безопасности автомобильных систем воздухоочистки используются защитные элементы: решетки либо воздуховоды особой формы, усложняющие попадание горящих предметов внутрь.

Многие авторитетные производители автофильтров используются противопожарную пропитку фильтровальной бумаги. Такие спецсоставы не снижают пропускную способность устройств, а при контакте с горящими предметами выделяют азот, который подавляет горение. Некоторые пропитки при соприкосновении фильтрующего материала с огнем выделяют воду и кислоту, которые также не поддерживают горение и не предотвращают воспламенение целлюлозных волокон.

Инновацией последних лет стали фильтровальные материалы с синтетическими (нитроновыми и лавсановыми) волокнами. Нитрон сочетает в себе высокие прочностные качества с превосходной эластичностью и гигроскопичностью. При относительной влажности 65% нитроновое волокно поглощает из воздуха не более 1% влаги. Нитрон легко выдерживает продолжительное высокотемпературное воздействие 120-130 °С, способен кратковременно выдерживать температуру до 180 °С. В отличие от натуральных хлопка и целлюлозы, нитроновое волокно проявляет устойчивость к повреждению кислотой и органическими растворителями. Еще одно важное свойство нитрона – не подверженность воздействию микроорганизмов. Лавсановое волокно имеет аналогичные свойства, но показывает еще большую устойчивость к химическим реагентам.

Переменная плотность и внешний слой

Эксперты автомобильной отрасли сходятся во мнении, что наивысшие эксплуатационные показатели демонстрируют фильтры с многослойным гофрированным синтетическим полотном переменной плотности, в котором содержатся материалы, имеющие электростатический заряд. В таких воздухофильтрах роль барьера первичной очистки играет внешний слой.

Благодаря использованию объемного фильтрования эффективная работа фильтрующей системы обеспечивается при пробеге в 100 тыс. км и более. При этом высокая пылеемкость и резистентность к увлажнению устойчиво сохраняется в течение всего периода эксплуатации. Единственное, что, к сожалению, пока сдерживает широкое распространение таких фильтровальных материалов, – их высокая стоимость.

Какую степень очистки воздуха дают фильтры по ГОСТ

Доля абразивного износа элементов двигателя относительно общей амортизации достигает 80-90%. Его основной причиной является трение, которое вызывается частицами дорожной пыли, проникающими внутрь двигателя вместе с воздухом. Абразивные свойства пылевых частиц определяются содержанием в них твердых кварцевых примесей. Согласно авторитетным экспертным оценкам, при обычной работе спецтехники концентрация кварца в воздушно-пылевой смеси может достигать 92%.

Главным показателем полезности воздушных фильтров всех типов конструкции и способов очистки является эффективностью очистки, измеряемая в процентах. Этот показатель демонстрирует долю частиц, предельные габариты которых установлены требованиями конструкции силовой установки и заявлены производителем автофильтров, улавливаемых при прохождении воздушного потока сквозь фильтр. У передовых моделей систем воздушной фильтрации этот параметр достигает 97-99,9%.

Немного статистики

97-99,9% - совсем небольшой разброс. Но что в реальности означает столь высокие коэффициенты воздухоочистки? Давайте подсчитаем и сравним! При эффективности воздушного фильтра 99,9% из 1 кг пыли внутрь силовой установки автомашины попадает 10 г, тогда как при 97% – уже 30 г. Разница налицо.

Согласно исследованиям компании Fleetguard, инженеры которой испытывали свои воздухофильтры с эффективностью 99,9% в условиях сильной запыленности, количество пыли, которое проникает внутрь двигателя, составляет не более 0,2 г за 1 моточас. При испытаниях автофильтра с эффективностью 99,5% в аналогичных условиях запыленности силовую установку засоряло около 1 г пыли за 1 моточас.

Важным показателем являются также аэродинамическое сопротивление воздушному потоку и продолжительность работы системы фильтрации до достижения предельно допустимого уровня этого сопротивления. Уровень аэродинамического сопротивления в значительной степени определяет мощностные и экономические показатели автодвигателей, напрямую влияя на содержание токсических веществ в выхлопных газах.

Считается, что автофильтр полностью исчерпывает свою пылеемкость при перепаде давления на входе и выходе в 20 мбар и более. В условиях реальной эксплуатации следить за аэродинамическим сопротивлением затруднительно, поэтому на коммерческом транспорте монтируют специальные датчики, сигнализирующие о необходимости замены воздухофильтра. При отсутствии такого датчика сигналом к замене воздушного фильтра служит снижение мощности и увеличение топливного расхода.

Будущее за «нулевыми» воздухофильтрами

Текущие технологические тенденции автомобильной промышленности состоят в стремлении производителей вложить большие функциональные возможности и ресурс в меньший объем. Применительно к воздушным фильтрам, это стремление заключается в максимизации их пылеемкости с целью продления межсервисных интервалов. С этой целью предприятия отрасли разрабатывают новые способы плиссировки, которые позволят сделать корпус фильтра еще компактнее.

В лабораториях предприятий продолжаются разработки так называемых «нулевых» фильтров. Это направление особенно актуально применительно к серийным автомобилям. Воздухофильтры этого типа обеспечивают минимальное сопротивление входящему потоку воздуха, при этом гарантируя высочайший коэффициент эффективности воздухоочистки.

***

СОАО «ДИФА» следует в фарватере технологических инноваций в своей производственной сфере и работает в строгом соответствии с отечественными и международными техническими стандартами. В 2004 году компания получила международный сертификат СТБ ИСО 9001. В 2010 году в результате комплексной проверки производства СОАО «ДИФА» подтвердила соответствие своей системы менеджмента качества требованиям СТБ ISO 9001-2009/DIN EN ISO 9001:2008. Продукция «ДИФА» ежегодно проходит сертификацию качества по ISO/TS16949:2009.

Приобретая наши автофильтры, вы отдаете предпочтение достойному качеству отечественных комплектующих в строгом соответствии с ГОСТ по доступным ценам. Приветствуем вас в числе наших постоянных заказчиков и партнеров!

Читайте также

- 26.10.2017Фильтры для самосвалов БелАЗ

- 21.09.2017Фильтры для JCB

- 26.09.2016Виды фильтров и их применение

- 15.07.2016Как разобрать масляный фильтр